| Newsletter: | ||

|

Nachträgliches Verankern von Bewehrungsstäben mit Injektionsmörtel Nachträgliche Bewehrungsanschlüsse sind gang und gäbe bei Sanierungen, Anschlüssen von neuen Bauteilen an bestehende Gebäude und Verstärkungen von Stahlbetonkonstruktionen. Dank der ersten allgemeinen bauaufsichtlichen Zulassung für nachträglich eingemörtelte Bewehrungsanschlüsse mit Injektionsmörtel besteht nun eine wirtschaftliche Alternative zu den bestehenden Verfahren. Dieser Beitrag erläutert die Regelungen der Zulassung für den nachträglichen Bewehrungsanschluss mit Injektionsmörtel und die Anforderungen für Planer und Baustellenfachleute.

Bei nachträglichen Bewehrungsanschlüssen erfordern Einlegeteile eine sorgfältige Vorplanung vor dem Betonieren: Muffenstöße, Bewehrungsschraubanschlüsse [1, 2, 3, 4]. Dabei waren die Bemessung von nachträglich eingemörtelten Bewehrungsstäben einschließlich Achs- und Randabständen sowie deren Montage (Bohrlochreinigung und -Verfüllung) bislang ausschließlich und in unterschiedlicher Qualität nach Herstellerangaben geregelt, obwohl es sich in vielen Fällen um bauaufsichtlich relevante Anschlüsse handelt. Das hat sich nun grundsätzlich geändert durch die Erteilung der ersten allgemeinen bauaufsichtlichen Zulassungen für nachträglich eingemörtelte Bewehrungsanschlüsse mit Injektionsmörtel [5, 6]. Diese Zulassung Z-21.8- 1648 regelt erstmals die Bemessung für nachträglich eingemörtelte Bewehrungsanschlüsse, und zwar mit dem Injektionsmörtel Hilti HIT-HY 150. Die Zulassung Z-21.8.-1648 verlässt somit den Bereich der Dübeltheorie, die nach wie vor für Befestigungslösungen mit Injektionstechnik angewandt wird. Sie wendet sich nun mit großen Übergreifungslängen und Verankerungstiefen dem klassischen Stahlbetonbau zu und regelt über die gültigen Stahlbetonnormen [7, 8, 9] hinaus im Besonderen die einzuhaltende minimale Betondeckung, die minimalen Stababstände, die minimalen und maximalen Setztiefen und den Brandschutz. Minimale Betondeckung und Bohrlochherstellung Der

planende Ingenieur bemisst die nachträglich eingemörtelten

Bewehrungsanschlüsse wie einbetonierte Bewehrungsstäbe nach den gültigen

Stahlbetonnormen. Die Zulassung regelt darüber hinaus die minimalen

Betondeckungen.

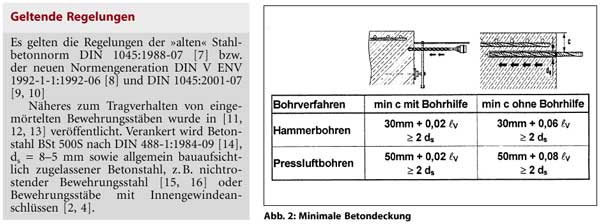

Grundsätzlich regelt die Zulassung die Bohrverfahren Hammerbohren und

Pressluftbohren zur Erstellung der Bohrlöcher.

Naturgemäß entstehen durch die verschiedenen Bohrverfahren unterschiedlich

starke Erschütterungen. Daraus ergeben sich die Grundmaße der minimalen

Betondeckung für das Hammerbohren 30 mm und für Pressluftbohren mit 50 mm.

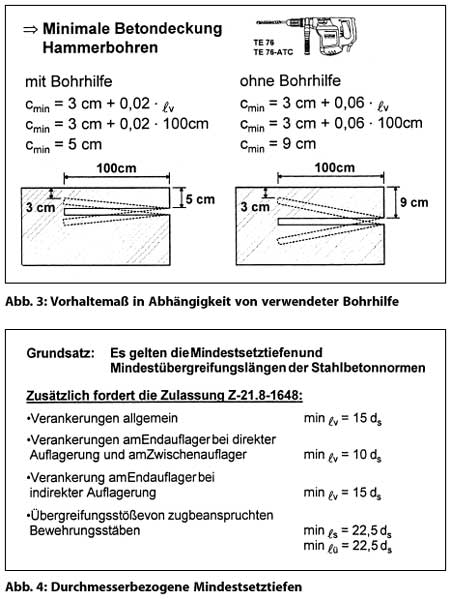

Um auch am Ende des Bohrloches die geforderte Betondeckung einzuhalten,

wird ein Vorhaltemaß bestimmt, das je nach Bohrverfahren 6% bzw. 8 % der

Bohrtiefe beträgt. Bei Verwendung einer Bohrhilfe darf dieses Vorhaltemaß

bei beiden Bohrverfahren auf 2 % der Bohrtiefe vermindert werden (vgl.

Abb. 2). Die Bohrhilfe ist eine Vorrichtung, mit der die Erstellung des

Bohrloches parallel zur Bauteiloberfläche bzw. -kante gewährleistet werden

soll.

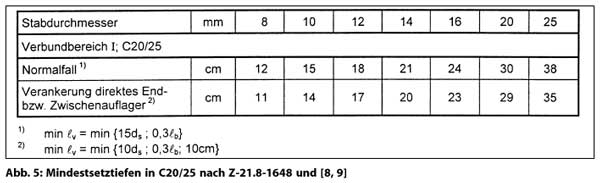

Minimale Stababstände und Setztiefen Der Abstand zwischen eingemörtelten Stäben muss lt. [5] größer sein als 5 ds und mindestens 50 mm betragen. Andernfalls besteht die Gefahr, dass sich Bohrlöcher überschneiden und damit bei der Injektion Mörtelmasse in ein anderes Bohrloch abwandert. Die minimalen Setztiefen werden grundsätzlich durch die gültigen Stahlbetonnormen geregelt. Die

durchmesserbezogenen Mindestwerte dieser Normen werden darüber hinaus mit

dem Faktor 1,5 multipliziert, wie in [5] angegeben (Abb. 4).

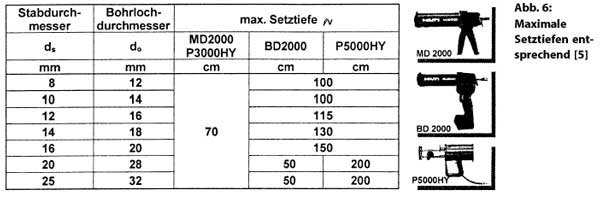

Maximale Setztiefen Die maximalen Setztiefen werden durch die Auspressgeräte begrenzt (Abb. 6). Zur Verarbeitung des Injektionsmörtels stehen lt. [5] drei Auspressgeräte zur Verfügung: Manuelles Auspressgerät (MD2000), akkubetriebenes Auspressgerät (BD2000) und pneumatisches Auspressgerät (P5000HY).

Entsprechend deren Auspressleistung sind in [5] die maximalen Setztiefen

festgelegt. Quelle: http://bauingenieur24.de/frontend/script/massiv_news_show.php4?id_article=1187

|

||

|

|

||

|

INGENIEUR METHODEN+ TECHNOLOGIEN |

||